Ленточный конвейер

Ленточный конвейер – наиболее производительный вид непрерывного транспорта, используемый для транспортирования сыпучих и штучных грузов с различной производительностью и скоростью движения конвейерной ленты. Расстояние транспортирования ленточными конвейерами достигает нескольких километров, а их трасса может иметь различную схему, что позволяет приспосабливать к условиям производства и местности.

Ленточный конвейер представляет собой непрерывный транспорт, наиболее часто применяемый при перемещении сыпучих, кусковых и штучных грузов. При помощи ленточных транспортеров можно перемещать грузы на сколь угодно большое расстояние. Конвейер может использоваться для поточных погрузо-разгрузочных работ, находясь в составе сортировочной линии, а также служить для упаковки и подачи груза к вспомогательным устройствам. Характеризуются простотой конструкции, малому удельному расходу энергии, высокой производительностю и надежностю.

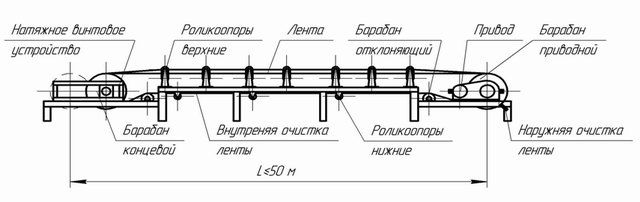

В зависимости от необходимых условий производства вы можете выбрать ленточные конвейеры с различной шириной ленты и скоростью ее перемещения. Роликоопоры верхней, рабочей части ленты как правило делаются желобчатыми, нижняя часть ленты поддерживается нижними роликоопорами и работает вхолостую.

В зависимости от предполагаемых условий работы применяются различные виды тканевых прокладок и различная толщина ленты. Есть реальная возможность достичь термостойкости в 2000 градусов.

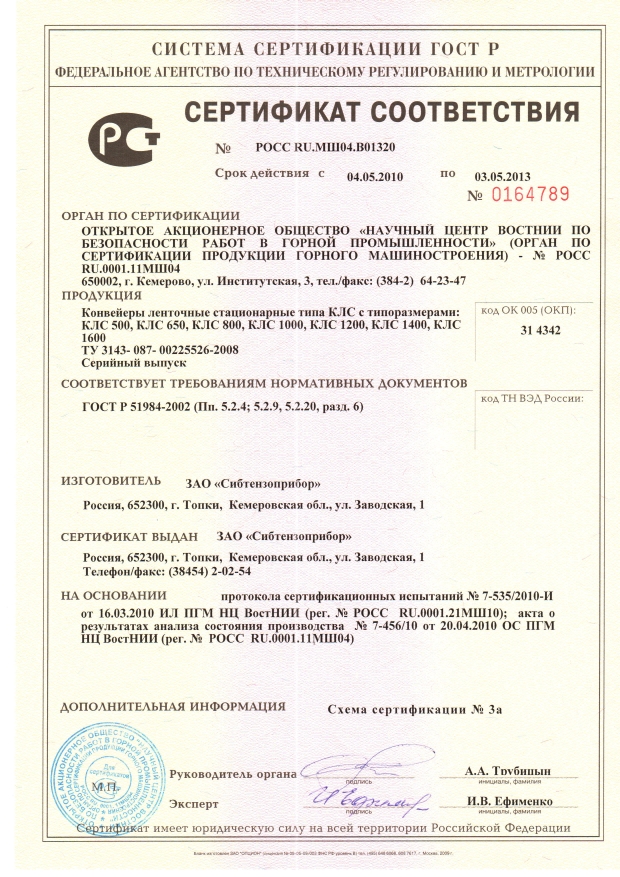

Характеристики ленты ленточного конвейера рассчитываются индивидуально для каждого заказчика, поэтому обратите внимание на все особенности будущей эксплуатации конвейера. Мы уделяем большое внимание безопасности конвейерного транспорта, поэтому вся продукция сертифицирована и проходит проверку на нескольких этапах производства. Все выпускаемое оборудование разработано по разрешению государственных служб по экологическому и технологическому надзору, и может применяться на предприятиях практически любого типа.

Наша компания выполняет заказы не только по производству, но и монтажу ленточных конвейеров на производстве заказчика. Мы постараемся ответить на любые ваши вопросы, связанные с комплектацией и необходимыми нормативными документами. Мы сможем совместить поставляемый ленточный конвейер с остальными частями производственной линии вашего предприятия, а также управляющих оборудованием.

Благодаря простоте и надежности устройства ленточных конвейеров удается добиться стабильной работы в течение долгого времени практически без остановок.

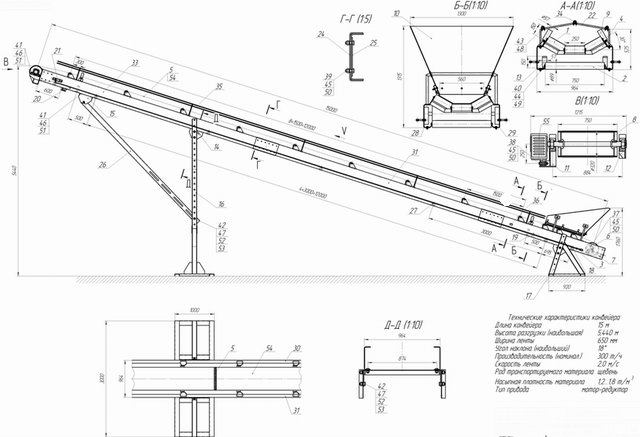

Ленточный конвейер стационарный

Ленточный конвейер типа КЛС предназначенн для транспортирования сыпучих и кусковых материалов насыпной плотностью до 3,15 т/м3 по прямолинейным в плане трассам на промышленных предприятиях, включая угольные (сланцевые) шахты опасные по газу и угольной пыли с комплектованием конвейеров взрывозащищённым электрооборудованием с уровнем взрывозащиты не ниже РВ по ГОСТ 51330.0-99, допущенным к применению в установленном порядке.

электрооборудованием с уровнем взрывозащиты не ниже РВ по ГОСТ 51330.0-99, допущенным к применению в установленном порядке.

Конвейер может применяться на поверхностных комплексах горных предприятий в условиях карьеров и обогатительных фабрик, топливоподачи ТЭС и коксохимзаводов, объектов металлургических предприятий, портов, на предприятиях связанных с приёмом угля, складированием с комплектованием оборудованием согласно взрывоопасности зоны применения.

Конвейеры выпускаются по ТУ314308700225526‑2008 и имеют сертификат соответствия №0164789 и разрешение на применение АВ 063028 № РРС 00-40001 дата выдачи 27.08.2010 г.8

Условия эксплуатации

Условия эксплуатации отличаются большим разнообразием: от жаркого климата до работы на открытом воздухе при минусовых температурах.

Условно конвейер можно разбить на три основные части: головную, среднюю и хвостовую. В качестве несущего (транспортирующего) и тягового органа применяются резинотканевые ленты с гладкой поверхностью. Верхняя ветвь ленты конвейера, в большинстве случаев, имеет желобчатость за счёт применения желобчатых роликоопор. Загрузка верхней ветви ленты производится загрузочным устройством (или несколькими устройствами), расположенным в хвостовой части конвейера. Разгрузка конвейера чаще всего производится через приводной (головной) барабан. В ряде случаев необходима промежуточная разгрузка конвейера в средней его части, тогда применяется барабанная разгрузочная тележка или плужковый сбрасыватель.

В движение конвейерная лента приводится фрикционным приводом. Привод конвейера состоит из приводного барабана и приводного механизма, соединённых между собой тихоходной муфтой. Приводной механизм состоит из двигателя, редуктора и соединяющей их муфты, которые устанавливаются на своей раме.

Конвейерная лента располагается на роликоопорах: верхняя ветвь ленты на верхних желобчатых или прямых), нижняя ветвь на нижних прямых.

Обеспечение фрикционной связи приводного барабана с лентой осуществляется путём натяжения ленты конвейерной натяжным устройством. Натяжные устройства могут быть винтовые, тележечные и вертикальные. Кроме того, на ленточном конвейере имеются средства автоматизации его работы: центрирующие роликоопоры, устройства против схода и пореза ленты и др.

Приводной барабан и натяжное устройство устанавливаются на свои опоры, а роликоопоры - на секции, которые сами устанавливаются на стойки средней части конвейера. В ряде случаев, целесообразно нижнюю ветвь ленты поддерживать прямыми верхними роликоопорами, которые устанавливаются на стойках с кронштейном.

Максимально допустимая производительность

| Ширина ленты В, мм | Угол наклона конвейера β, градус | Производительность Q (м³/ч), при скорости движения ленты V (м/с) | |||||||||||||||||||

| 0,8 | 1,0 | 1,25 | 1,6 | 2,0 | 2,5 | 3,15 | |||||||||||||||

| Роликоопоры с углом наклона боковых роликов α, градус | |||||||||||||||||||||

| 0 | 30 | 0 | 30 | 0 | 30 | 0 | 30 | 0 | 30 | 0 | 30 | 0 | 30 | ||||||||

| 500 | 0-10 11-15 16-18 | 30 28 26 | 68 65 61 | 37 35 32 | 86 80 75 | 46 44 40 | 110 100 95 | 59 56 51 | 140 130 120 | 73 70 65 | 175 160 150 | 92 87 80 | 220 200 190 | 120 110 105 | 270 260 240 | ||||||

| 650 | 0-10 11–15 16-18 | 50 48 44 | 115 110 105 | 62 60 55 | 145 140 130 | 77 75 70 | 180 175 165 | 100 96 88 | 230 220 205 | 125 120 110 | 290 280 255 | 160 150 140 | 360 345 320 | 200 190 175 | 455 435 410 | ||||||

| 800 | 0-10 11-15 16-18 | 76 72 70 | 175 165 160 | 95 90 85 | 220 210 195 | 120 115 110 | 275 260 245 | 155 145 140 | 350 330 315 | 190 180 170 | 440 420 390 | 240 225 215 | 545 520 490 | 300 285 270 | 690 650 615 | ||||||

| 1000 | 0-10 11-15 16-18 | 120 115 105 | 270 260 245 | 150 140 130 | 340 325 300 | 185 175 165 | 425 405 380 | 235 225 210 | 545 515 480 | 300 280 260 | 680 650 600 | 370 350 325 | 850 805 750 | 465 440 410 | 1070 1015 945 | ||||||

| 1200 | 0-10 11-15 16-18 | 170 160 150 | 395 370 345 | 215 200 190 | 490 460 430 | 265 250 235 | 610 580 540 | 340 320 300 | 785 740 690 | 425 400 380 | 980 920 860 | 530 500 470 | 1220 1150 1075 | 670 630 590 | 1540 1450 1350 | ||||||

| 1400 | 0-10 11-15 16-18 | 235 220 205 | 535 510 470 | 290 275 255 | 665 635 590 | 365 345 320 | 835 790 735 | 465 440 410 | 1070 1010 940 | 580 550 510 | 1340 1270 1180 | 725 685 650 | 1670 1580 1460 | 915 865 805 | 2100 1980 1845 | ||||||

| 1600 | 0-10 11-15 16-18 | 305 290 270 | 695 665 615 | 380 360 335 | 870 830 765 | 470 450 415 | 1090 1040 960 | 605 580 530 | 1390 1325 1225 | 760 720 665 | 1740 1660 1530 | 940 900 830 | 2107 2070 1910 | 1190 1135 1050 | 2735 2610 2410 | ||||||

|

Примечание. Угол естественного откоса груза в покое φ~35-40° |

|||||||||||||||||||||